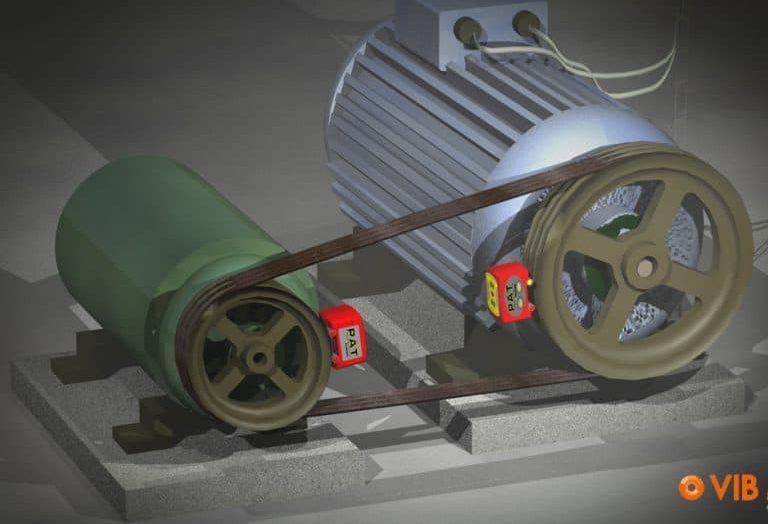

6 falhas comuns de máquinas rotativas

1. Defeitos do rolamento

Os defeitos do rolamento incluem desgaste em qualquer parte de um rolamento. Isso pode significar abrasão, danos por pressão, estrias e corrosão. Esses problemas normalmente ocorrem como resultado de outra falha de máquina subjacente, como desalinhamento ou instalação incorreta.

A correção:

1. Desligamento e bloqueio.

2. Remova o rolamento.

3. Execute a análise de falha do rolamento.

4. Inspecione e meça o desgaste dos ajustes do eixo e da casa.

2. Cavitação

Cavitação ocorre quando cavidades (bolhas de vapor de baixa pressão) se formam no líquido no lado da sucção da bomba. Quando essas cavidades entram na seção do impulsor, a pressão se equilibra e elas frequentemente implodem na superfície do impulsor.

A solução:

1. Verifique e registre a sucção, a pressão de descarga e o fluxo.

2. Compare esses valores com as especificações originais e BEP da curva da bomba.

3. Verifique se há restrições de fluxo, como válvulas posicionadas incorretamente ou níveis do tanque.

4. Verifique o fluido quanto à viscosidade adequada.

5. Desligamento e bloqueio.

6. Verifique o impulsor e a voluta quanto a desgaste ou bloqueios.

7. Faça reparos ou correções conforme necessário.

3. Desgaste da engrenagem

O desgaste da engrenagem envolve a remoção ou deslocamento de material na superfície dos dentes da engrenagem devido à ação mecânica, química ou elétrica. Os três principais tipos de desgaste são adesão, abrasão e polimento. As causas comuns de desgaste das engrenagens são desalinhamento ou lubrificação insuficiente.

A correção:

1. Faça a análise de lubrificação.

2. Desligamento e bloqueio.

3. Inspecione o padrão de funcionamento do dente da engrenagem quanto a desgaste e alinhamento adequado.

4. Repare / corrija conforme necessário.

5 Faça novamente as leituras de vibração e analise.

4. Desalinhamento

O desalinhamento ocorre quando as linhas centrais do eixo do acionador e da (s) máquina (s) acionada (s) não estão alinhadas nos planos vertical e horizontal. Isso é comum após a substituição inadequada do maquinário.

A correção:

1. Desligamento e bloqueio.

2. Verifique se há fixadores soltos e deterioração da base.

3. Inspecione o acoplamento quanto a desgaste e manutenção adequada.

4. Faça um alinhamento de precisão.

5. Ressonância estrutural

A ressonância estrutural é a vibração excessiva de um componente, como uma base de máquina ou estruturas de suporte. Isso é causado pela freqüência natural coincidindo com uma freqüência forçada. A ressonância pode ser difícil de corrigir, especialmente se houver alterações na operação da máquina.

A correção:

1. Determine se houve uma mudança na operação da máquina desde a instalação.

2. Verifique a estrutura da máquina e as conexões, como tubos, suportes de reforço e dutos, quanto a folga ou deterioração.

3. Repare / corrija conforme necessário.

4. Faça novamente as leituras de vibração e analise.

6. Desequilíbrio

O desequilíbrio é a distribuição desigual de massa em torno de um eixo rotativo. As causas comuns de desequilíbrio são acúmulo de matéria estranha (sujeira, tinta, ferrugem), lâminas ou palhetas quebradas e fixadores ausentes no elemento rotativo.

A correção:

1. Desligamento e bloqueio.

2. Verifique se há fixadores soltos e deterioração da base.

3. Se houver, verifique a condição do isolador de vibração.

4. Inspecione os componentes rotativos quanto à limpeza, desgaste e acúmulo de detritos.

5. Repare / corrija conforme necessário.

6. Faça novamente as leituras de vibração e analise.

7. Se as leituras de vibração ainda estiverem altas, programe o equilíbrio do campo.

Obviamente, você não precisa confiar apenas em sua própria experiência para identificar falhas na máquina. É para isso que a tecnologia moderna e nossa equipe de especialistas estão aqui. Confira as soluções da VIBMASTER em Manutenção Preditiva por Análise de Vibrações, Alinhamento a Laser e Balanceamento para realizar avaliações do estado da máquina e verificar quanto às falhas descritas acima. Se você realmente deseja assumir o controle de seu programa de manutenção, tornando-se o especialista de que sua equipe precisa, verifique nossa página de treinamento para obter informações sobre treinamentos práticos.

A VIBMASTER, por exemplo, referência no segmento de manutenção preditiva no sul do país, investe no desenvolvimento constante para seguir evoluindo os seus serviços e oferecer as melhores soluções de manutenção preditiva para seus clientes. Entre em contato e saiba mais!