Alinhamento de trens de máquinas: Melhores práticas para cada trabalho

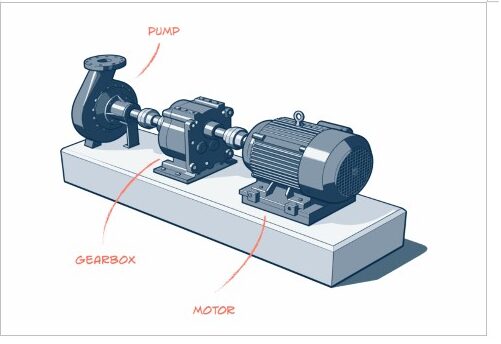

Quando duas máquinas são acopladas — como um motor e uma bomba — o alinhamento já é bastante desafiador. Adicione uma caixa de engrenagens entre elas e a situação se torna muito mais complexa. Sistemas de acionamento com múltiplos elementos, conhecidos como trens de máquinas , são a espinha dorsal de muitas operações industriais e exigem uma abordagem cuidadosa e metódica para garantir a confiabilidade a longo prazo.

Dito isso, o alinhamento de trens de máquinas não é o ponto de partida ideal para quem é iniciante em alinhamento de eixos . Trata-se de uma aplicação mais avançada, que deve ser abordada somente após adquirir confiança e consistência no alinhamento de sistemas de acionamento padrão de dois elementos. Com esses fundamentos consolidados, você estará mais bem preparado para lidar com a complexidade adicional dos sistemas de múltiplos elementos.

Devido a essa complexidade, o sucesso do alinhamento dos trens depende de um planejamento sólido, execução disciplinada e verificação minuciosa após o alinhamento. As melhores práticas a seguir irão guiá-lo em cada fase do processo — antes, durante e depois do trabalho.

Antes do alinhamento: Planeje com precisão.

Antes mesmo de soltar um parafuso, o sucesso começa com o planejamento. Quanto mais você entender o seu sistema e suas limitações físicas, menos surpresas encontrará quando a ferramenta de alinhamento a laser entrar em ação. Um planejamento cuidadoso é o que diferencia um alinhamento tranquilo de um longo e frustrante dia de trabalho em campo.

Entenda seu sistema

Um trem de máquinas é qualquer configuração com múltiplos acoplamentos, como:

- Motor-caixa de engrenagens-bomba

- Motor-caixa de engrenagens-compressor

- Motor-caixa de engrenagens-moinho de bolas

- Suportes para motor-caixa de engrenagens-moinho

- e muito mais…

Esses sistemas podem ter configuração em linha reta, em ângulo reto ou até mesmo em ziguezague. Cada elemento rotativo deve, em última análise, compartilhar uma linha central de rotação comum com sua contraparte.

Como esses ativos costumam ser de alto valor e essenciais para a produção, entender a configuração do seu sistema e como ele se comporta sob carga é fundamental antes de tomar qualquer medida.

Pré-alinhamento

Antes de iniciar o alinhamento de precisão, um processo metódico de pré-alinhamento deve ser seguido para garantir que o conjunto de máquinas esteja mecanicamente em perfeitas condições. Esta fase envolve várias etapas críticas:

- Etapa 1 : Alinhamento aproximado (se as máquinas forem facilmente móveis)

- Passo 2 : Eliminando a presença óbvia de pés mancos.

- Etapa 3 : Aperto inicial dos parafusos

- Etapa 4 : Correção final do pé manco.

Além dessas etapas sequenciais, recomenda-se fortemente a realização de diversas verificações preparatórias adicionais, incluindo:

- Limpe cuidadosamente os pés e a base da máquina.

- Consolidando todos os pacotes de calços

- Verificar se os eixos estão desalinhados , caso sejam rotativos.

- Inspecionar quanto à tensão excessiva na tubulação.

Concluir essa preparação garante uma base sólida e evita as causas mais comuns de falha no alinhamento.

Definir os limites do movimento e as especificações de alinhamento

Toda máquina possui limitações físicas — bordas das placas de base, folgas dos furos dos parafusos e capacidade de calços. Antes de começar:

- Identificar os limites de alteração das arruelas de ajuste;

- Verifique a amplitude de movimento lateral e vertical;

- Observe quaisquer restrições relacionadas a parafusos ou placas de base;

- Assegure-se de que as especificações tecnicas de alinhamento do fabricante original (OEM) ou as especificações de expansão/dilatação térmica sejam conhecidas e aplicadas corretamente.

Definir o espaço de movimento antecipadamente evita desperdício de esforço e modificações dispendiosas, como retificar placas de base ou refazer furos posteriormente.

Faça o gráfico do trem de máquinas

Antes de começar, é crucial estabelecer um plano visual do seu trem de engrenagens. Embora um simples esboço em papel (tradicionalmente se usava papel quadriculado) ainda possa ser útil para uma visualização rápida, todo o processo de representação gráfica e cálculo dos movimentos é normalmente realizado dentro do programa de alinhamento da sua ferramenta de alinhamento a laser, na função de configuração da máquina.

O gráfico, seja um esboço ou um diagrama em um software de alinhamento, serve para:

- Mostre claramente o desalinhamento inicial.

- Planeje os movimentos da máquina de forma lógica para minimizar correções.

- Auxilie na comunicação da estratégia de alinhamento para sua equipe.

- Forneça um registro dos estados “como encontrado” e “como deixado”.

Utilizar a função de configuração da máquina e inserir dados essenciais — como dimensões, tipos de acoplamento, RPM, limites de movimento e influências da expansão térmica — garante o mais alto nível de precisão e eficiência para este trabalho complexo.

Durante o alinhamento: Alinhe-se com o processo, não entre em pânico.

Uma vez concluído o planejamento, é hora de executar — de forma lenta, metódica e disciplinada. Cada ajuste afeta o próximo, portanto, esta fase se concentra no controle e na consistência. Seguir um processo estruturado garante precisão e evita que você se perca.

Identifique a linha central de cada eixo

A regra de ouro para o alinhamento de trens de máquinas é: Não mova nada até saber exatamente onde tudo está. Use sua ferramenta de alinhamento a laser para localizar e registrar a linha central de rotação precisa de cada eixo.

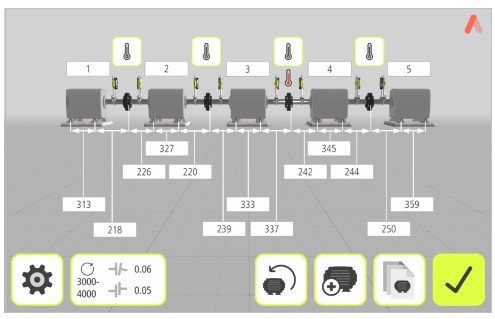

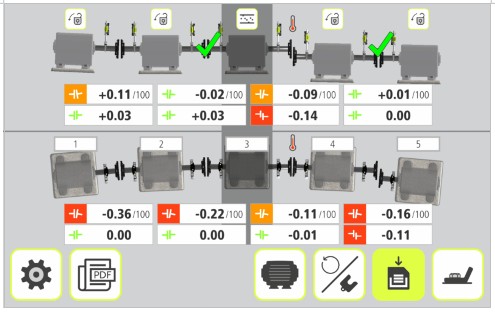

Recomendamos o uso de um programa específico de programação de máquinas com sua ferramenta de alinhamento a laser para realizar esse tipo de trabalho. Por exemplo, os modelos AT-400, AT-300, RT-300 e EXO da Fixturlaser são soluções compatíveis com nosso aplicativo de programação de máquinas .

Uma vez que todas as posições sejam capturadas, sua ferramenta determinará como cada uma deve se deslocar — verticalmente ou horizontalmente — para formar uma linha central contínua ao longo de todo o trem.

Designando uma referência estacionária

Em um trem de máquinas, uma máquina deve ser designada como referência estacionária, servindo como ponto fixo para todos os cálculos de alinhamento. Embora uma abordagem tradicional seja escolher a máquina mais difícil de mover (frequentemente travada por parafusos de ancoragem ou tubulações), as modernas ferramentas de alinhamento a laser oferecem métodos mais eficientes:

- Função de Movimentos Mínimos: Esta função comum em softwares de alinhamento seleciona automaticamente a máquina de referência que requer os menores ajustes gerais em relação às outras máquinas. O cálculo prioriza a minimização dos movimentos horizontais e a necessidade de remoção de calços.

- Seleção manual: Você sempre mantém a opção de definir manualmente qualquer máquina específica no trem como referência estacionária, o que geralmente é necessário para levar em conta restrições do mundo real, como condições de base limitada ou de fixação por parafuso.

Simule o movimento

Você pode usar um simulador de calços integrado para simular digitalmente os movimentos necessários da máquina antes de ajustar fisicamente equipamentos pesados, o que geralmente exige guindastes ou várias pessoas. Essa etapa crucial permite determinar a quantidade exata de calços necessários para o ajuste e garante que você tenha os calços corretos disponíveis.

Verifique cada correção.

Seja meticuloso ao fazer ajustes em suas máquinas. Meça novamente após cada ajuste para garantir que você esteja no caminho certo. Certifique-se de apertar os parafusos uniformemente em padrão cruzado, idealmente usando uma chave dinamométrica para garantir uma tensão controlada e consistente.

É aqui que a paciência compensa: pequenas correções precisas geram resultados duradouros. A pressa nesta fase geralmente leva a ter que recomeçar do zero. Certifique-se de que o alinhamento esteja dentro da tolerância selecionada ao final do trabalho.

Após o alinhamento: Verificar, Registrar, Refletir

Concluir o alinhamento não é o fim — é o início da validação. A documentação adequada e as verificações pós-alinhamento confirmam que seu trabalho árduo se manterá em condições reais de operação. Dedicar tempo à revisão dos resultados e ao registro de dados transforma um bom alinhamento em um alinhamento confiável.

Documente tudo

Registre suas medidas “como encontrado” e “como deixado”, salve os gráficos de alinhamento e anote as lições aprendidas. Esses registros não apenas fornecem rastreabilidade, mas também servem como referências valiosas para alinhamentos futuros ou solução de problemas.

Operar e observar

Um trem de máquinas só está verdadeiramente alinhado depois de provar seu valor em operação. Deixe-o funcionar por pelo menos 100 horas, monitorando o seu funcionamento.

- Comportamento de acoplamento suave

- Leituras estáveis de vibração e temperatura

- Ausência de desgaste ou tensão anormais

Se todas as condições permanecerem estáveis, você concluiu o trabalho com sucesso.

Considerações finais

O alinhamento de trens de máquinas pode variar em complexidade, dependendo da quantidade de componentes envolvidos. Ao planejar, sempre reserve mais tempo do que você acha que precisará — a precisão exige paciência. Trabalhando metodicamente, observando como cada elemento interage e lembrando que você está alinhando um sistema completo — e não máquinas individuais — você obterá melhores resultados com menos frustração e menos erros.

Aplicação de Trem de Máquinas da FIXTURLASER

O aplicativo dedicado Machine Train da Fixturlaser simplifica o alinhamento de sistemas com mais de duas máquinas rotativas. Disponível para os modelos AT-400 , AT-300 / RT-300 e EXO , o aplicativo oferece uma visão geral clara em 3D da posição de cada máquina dentro do trem e identifica qual deve servir como referência estacionária, ajudando você a minimizar ajustes desnecessários e economizar tempo valioso.

Os usuários podem bloquear qualquer máquina para compensar restrições de parafusos ou bases, definir valores-alvo e visualizar o progresso do alinhamento em tempo real. O resultado é um processo de alinhamento mais rápido e intuitivo, que melhora a precisão e reduz o estresse em trabalhos complexos com várias máquinas.

Saiba mais sobre as ferramentas de alinhamento de eixos da Acoem Fixturlaser compatíveis com o aplicativo Machine Train em: https://vibmaster.com.br/fixturlaser/