Aplicações de termografia na manutenção. Onde normalmente erramos!

Falar da termografia na manutenção, como uma técnica poderosa na predição de falhas funcionais e acidentes da indústria não é uma tarefa tão difícil, pois diferentemente de outras técnicas, como análise de vibração, o produto final de uma inspeção termográfica é conceitualmente entendido como auto-explicativo.

Onde aplicar a termografia na indústria?

Instalações elétricas

Pelo fato de ser a temperatura a principal variável detectável no processo de falha de uma instalação elétrica, é onde está concentrada a maior aplicação da termografia na área industrial.

Uma inspeção termográfica em instalações elétricas identificará problemas causados pelas relações corrente/resistência. Normalmente estes são provocados por conexões frouxas, corroídas, oxidadas ou por falhas do componente em si. Além disso, erros de projeto, falhas em montagens e até o excesso e/ou falta de manutenções preventivas podem provocar sobreaquecimento.

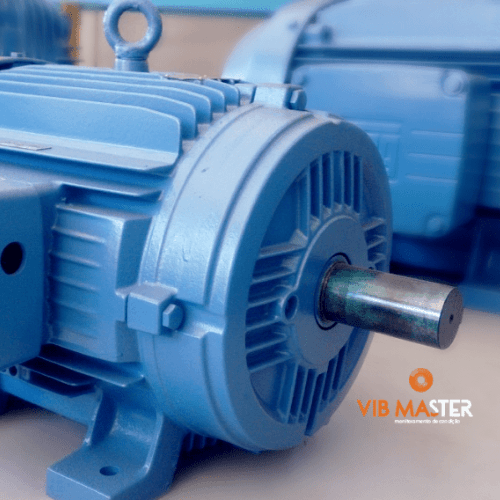

Máquina elétricas

Em motores, geradores e transformadores, a termografia deve ser aplicada de forma correlacionada com outras técnicas. Para os diagnósticos de falhas potenciais elétricas, a termografia infravermelha parte do princípio de que a potência de tais máquinas que não saem na forma de serviço, de alguma maneira está se transformando em perdas e sendo dissipada no meio, através de efeito joule. Estas análises termográficas são tanto qualitativas como quantitativas. Elas permitem ao usuário acompanhar o envelhecimento da máquina, bem como diagnosticar outras falhas decorrentes de curto circuito parcial entre espiras, falha parcial de isolação, refrigeração etc.

Conjuntos rotativos

As inspeções em equipamentos rotativos utilizando a termografia aplicam-se em qualquer equipamento onde a temperatura é uma variável mensurável.

Esta aplicação parte do princípio de equilíbrio dinâmico e térmico dos conjuntos de peças giratórias e fixas. É explicada pelas leis da mecânica de fluidos e de transmissão de calor. O aquecimento normal resultante do funcionamento de um equipamento rotativo é função da pressão de trabalho, da velocidade de deslizamento, do coeficiente de atrito das superfícies e da viscosidade do lubrificante. O calor gerado é dissipado pelos processos de condução, convecção e radiação. Desta forma, numa condição normal de funcionamento, o conjunto trabalha em equilíbrio térmico entre o calor gerado e o retirado. Caso haja desequilíbrio térmico ou um equilíbrio em níveis superiores ao de projeto, é possível, através de análises termográficas associar tal irregularidade a uma geração maior de calor, o que de forma geral, representa um provável problema.

Como exemplo de aplicação, temos mancais, acoplamentos, polias, transportadores, roletes, bombas, ventiladores, compressores etc. O valor agregado na aplicação da termografia em inspeções está na indicação instantânea da área com problemas. Outras técnicas de inspeções, como ultrassom devem ser utilizadas num processo integrado de análise por multi-parâmetros. com o objetivo de se encontrar e/ou comprovar a causa do problema.

Os benefícios econômicos da termografia na manutenção

Ainda é comum tratar a detecção de um ponto sobreaquecido como retorno do investimento, utilizando-se o argumento de que se o mesmo não fosse detectado a tempo, poderia ter provocado uma falha e/ou acidente. Entretanto, se fizermos uma análise crítica da anomalia, possivelmente vamos concluir que o que prevaleceu foi o fator sorte, pois as temperaturas já estavam acima de uma zona de previsibilidade de degradação do objeto.

Nestes casos, o recomendado é caracterizar esta anomalia como perdas evitadas e não retorno de investimento e estudar o que mudou e quando mudou para ter provocado este sobreaquecimento. Agora, se você quer de fato retorno de investimento com termografia na manutenção, trabalhe sobre o risco em potencial, que assim terá argumento técnico convincente para negociar a redução do custo anual com a seguradora!

Como estamos medindo a eficácia dos planos de inspeção termográfica?

Organizações que utilizam a quantidade de pontos detectados ao final de cada inspeção termográfica como fator de medição de eficácia dos planos de inspeção termográfica, estão trabalhando sob dados vulneráveis e facilmente manipuláveis.

Uma maneira de comprovar isso é fazer um teste de repetição com dois termografistas numa mesma rota de inspeção termográfica e veja as discrepâncias.

Fonte: Testo

A Vibmaster oferece as melhores soluções do mercado para termografia e termovisores.

Conheça as soluções da Vibmaster para termografia em produtos e serviços