Manutenção Preditiva – Tudo o que você precisa saber

Manutenção Preditiva: acompanhando as condições dos equipamentos

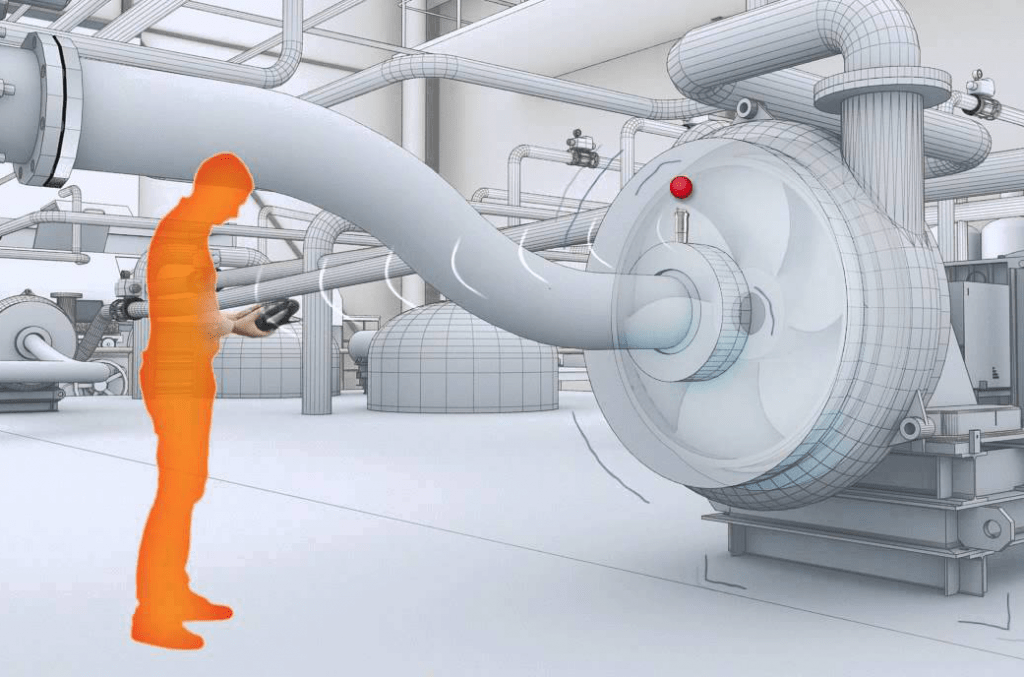

A manutenção preditiva é aquela que indica as condições reais de funcionamento das máquinas com base em dados que informam o seu desgaste ou processo de degradação. Trata-se de um processo que prediz o tempo de vida útil dos componentes das máquinas e equipamentos e as condições para que esse tempo de vida seja bem aproveitado. Assim, atua-se com base na modificação de parâmetro de condição ou desempenho do equipamento, cujo acompanhamento obedece a uma sistemática. A manutenção preditiva pode ser comparada a uma inspeção sistemática para o acompanhamento das condições dos equipamentos.

Quando é necessária a intervenção da manutenção no equipamento, a empresa estará realizando uma manutenção corretiva planejada. Os objetivos da manutenção preditiva são:

- Determinar, antecipadamente, a necessidade de serviços de manutenção numa peça específica de um equipamento;

- Eliminar desmontagens desnecessárias para inspeção;

- Aumentar o tempo de disponibilidade dos equipamentos;

- Reduzir o trabalho de emergência não planejado;

- Impedir o aumento dos danos;

- Aproveitar a vida útil total dos componentes e de um equipamento;

- Aumentar o grau de confiança no desempenho de um equipamento ou linha de produção;

- Determinar previamente as interrupções de fabricação para cuidar dos equipamentos que precisam de manutenção.

Por meio desses objetivos, pode-se deduzir que eles estão direcionados a uma finalidade maior e importante: redução de custos de manutenção e aumento da produtividade. Para ser executada, a manutenção preditiva exige a utilização de aparelhos adequados, capazes de registrar vários fenômenos como vibrações das máquinas; pressão; temperatura; desempenho; e aceleração.

Com base no conhecimento e análise dos fenômenos, torna-se possível indicar, com antecedência, eventuais defeitos ou falhas nas máquinas e equipamentos. A manutenção preditiva, após a análise do fenômenos, adota dois procedimentos para atacar os problemas detectados: estabelece um diagnóstico e efetua uma análise de tendências. No diagnóstico, detectada a irregularidade, o responsável terá o encargo de estabelecer, na medida do possível, um diagnóstico referente à origem e à gravidade do defeito constatado. Este diagnóstico deve ser feito antes de se programar o reparo.

Já a análise da tendência da falha consiste em prever com antecedência a avaria ou a quebra, por meio de aparelhos que exercem vigilância constante predizendo a necessidade do reparo. Geralmente, adota-se vários métodos de investigação para poder intervir nas máquinas e equipamentos. Entre os vários métodos destacam-se os seguintes: análise de vibração; análise de óleos; Termografia e alinhamento a laser de eixos.

Algumas técnicas de Ensaios Não Destrutivos (END) só podem ser aplicadas com o equipamento fora de operação, o que invalidaria a condição de que as técnicas preditivas são aplicáveis com o equipamento em funcionamento. As vantagens da manutenção preditiva são:

- aumento da vida útil do equipamento;

- controle dos materiais (peças, componentes, partes, etc.) e melhor gerenciamento;

- diminuição dos custos nos reparos;

- melhoria da produtividade da empresa;

- diminuição dos estoques de produção;

- limitação da quantidade de peças de reposição;

- melhoria da segurança;

- credibilidade do serviço oferecido;

- motivação do pessoal de manutenção;

- boa imagem do serviço após a venda, assegurando o renome do fornecedor.