10 Etapas Importantes de um Plano de Manutenção Preditiva

10 Etapas Importantes de um Plano de Manutenção Preditiva

À medida que o ressurgimento da fabricação e processamento na América continua, os requisitos de todos nós para fazer mais com menos só se tornarão mais importantes para atingir as metas de lucratividade necessárias. Combine essa pressão descendente com a diversidade das plantas atuais e seus componentes mecânicos, e a enorme lacuna de trabalhadores qualificados que ingressam em nossas indústrias é uma receita para o desastre. Até que possamos comunicar melhor a importância desses trabalhos para nossos jovens, a demanda será colocada em tornar nossas máquinas e equipes de manutenção mais eficientes e econômicas do que nunca.

Para conseguir isso, precisaremos melhorar na manutenção preditiva ou no monitoramento das condições e trabalhar menos no espaço da manutenção reativa. Vamos analisar rapidamente os prós e contras de ambas as filosofias:

Manutenção Reativa

- Vantagens

- Baixo custo aparente

- Baixo custo de treinamento

- Desvantagens

- Aumento do custo devido ao tempo de inatividade não planejado do equipamento

- Aumento do custo da mão-de-obra, especialmente se horas extras forem necessárias

- Possível equipamento secundário ou dano ao processo devido a falha do equipamento

- Uso ineficiente dos recursos da equipe

Manutenção Preditiva / Monitoramento de Condições

- Vantagens

- A condição da máquina determina quando a manutenção é feita – nem muito cedo nem muito tarde

- Gerenciamento da planta no controle de programas de manutenção

- Planta tem melhor controle de cronograma

- Economiza dinheiro da planta em geral

- Sua equipe de manutenção não está sobrecarregada e pode planejar suas agendas

- Desvantagens

- O custo inicial pode ser caro até você começar a perceber o ROI

- Será necessário treinar pelo menos um membro da equipe como usar adequadamente o equipamento de monitoramento de condições

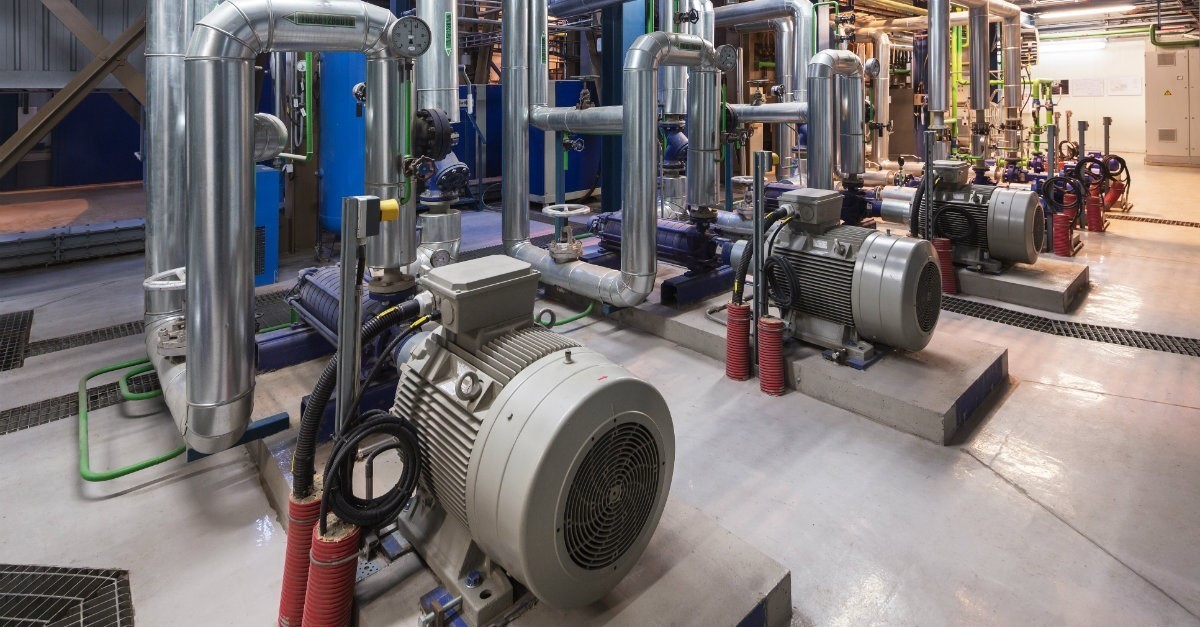

Carl Nelson descreve o Monitoramento de condições (manutenção preditiva) em seu livro, Millwrights and Mechanics Guide, como “qualquer dispositivo que permita a um mecânico comparar a tendência dos parâmetros físicos medidos com os limites de engenharia conhecidos, com o objetivo de detectar, analisar e corrigir problemas antes falha ocorre. ” Ele continua descrevendo as 10 etapas para instalar corretamente um programa de monitoramento de condições:

-

Crie um mapa da planta e liste todos os equipamentos e a localização de cada peça.

-

Depois, nomeie cada peça do equipamento, para que você possa criar uma rota que possa seguir facilmente cada vez que realizar sua manutenção. Para obter ajuda na criação de rotas, clique aqui para assistir ao nosso breve vídeo.

-

Nesse ponto, você desejará visitar cada peça de equipamento para anotar todas as informações pertinentes. por exemplo, fornecedor, número do modelo, número de série, etc. Se você não estiver usando nosso Falcon ou Smart Machine Checker, que vem com uma câmera já instalada, convém trazer uma câmera digital para ajudar a criar suas rotas e lembrar todas as informações principais.

-

Em seguida, você deseja localizar todos os manuais de manutenção para garantir que estamos substituindo as peças pelas especificações corretas. Se você não encontrar seus manuais, ligue para o escritório de vendas do fornecedor – eles deverão fornecer um.

-

Depois de coletar todas essas informações, você desejará criar arquivos individuais para cada equipamento no seu computador. Isso permitirá acesso rápido a qualquer informação que você possa precisar no futuro.

-

Nesse ponto, você desejará realizar uma reunião com todos os principais membros da equipe envolvidos na manutenção e reparo da máquina. Você deseja revisar as informações do fabricante e as sugestões de monitoramento de condições. Construa um plano que faça mais sentido para todos os envolvidos.

-

Agora você está pronto para configurar seu programa de monitoramento de condições e atribuir tarefas a cada membro. Nesse ponto, pode fazer sentido testar a rota e programar um pequeno pedaço da planta para garantir que nada foi esquecido durante a instalação.

-

Depois de testar tudo, passe para a planta inteira.

-

Certifique-se de desenvolver um ciclo de feedback para ajustar tarefas, rotas, frequência e duração das atividades.

-

Continue a auditar seu processo.

Se você estiver procurando por produtos de manutenção preditiva confiáveis, clique aqui para navegar pelo nosso portifolio de soluções, onde adicionamos centenas de novos produtos para todas as suas necessidades de precisão de manutenção.